這一趨勢對印制電路板(PCB)的線路精度、銅層質(zhì)量及基板適配性提出了更高要求 —— 傳統(tǒng)減成法工藝已難以滿足線寬 / 線距 25μm 以下的高端 PCB 制造需求,而PCB 半加成法工藝(SAP/mSAP) 憑借其高精度、高穩(wěn)定性的技術(shù)特性,逐漸成為高端 PCB 及類載板(SLP)制造的核心技術(shù)方案。

本文將從工藝概念界定、核心原理、技術(shù)優(yōu)勢、應(yīng)用場景、常見問題解決及未來趨勢六個維度,全面拆解 PCB 半加成法工藝,為 PCB 制造企業(yè)、電子設(shè)備廠商及技術(shù)選型者提供系統(tǒng)性的技術(shù)參考。

在深入探討工藝細節(jié)前,需先明確PCB 半加成法工藝的核心分支 —— 標準半加成法(SAP)與改良型半加成法(mSAP)的定義及差異,避免技術(shù)術(shù)語混淆。

SAP 是半加成法的基礎(chǔ)形態(tài),核心邏輯是 “先形成薄銅種子層,再通過電鍍加厚目標線路,最后去除非線路區(qū)域薄銅”。其技術(shù)定位為 “中高端 PCB 制造方案”,適用于線寬 / 線距 30-40μm 的高密度互連(HDI)板,如服務(wù)器 PCB、中高端智能手機中層板等。

mSAP 是 SAP 的升級迭代技術(shù),針對 “更高精度線路制造” 需求優(yōu)化而來。其核心改良點在于 “初始銅層厚度縮減” 與 “蝕刻工藝優(yōu)化”—— 初始化學(xué)鍍銅層厚度從 SAP 的 2-5μm 降至 1-2μm,同時引入 “差分蝕刻” 技術(shù),大幅提升線路邊緣精度。mSAP 的線寬 / 線距能力可達 15-25μm,是類載板(SLP)、5G 毫米波模塊等高端產(chǎn)品的核心制造工藝。

對比維度 | 標準半加成法(SAP) | 改良型半加成法(mSAP) |

初始銅層厚度 | 2-5μm | 1-2μm |

線寬 / 線距能力 | 30-40μm | 15-25μm |

蝕刻方式 | 常規(guī)閃蝕 | 差分蝕刻(精細控制) |

核心優(yōu)勢 | 成本適中、工藝成熟 | 超高精度、線路均勻性好 |

適用產(chǎn)品 | 中高端 HDI 板、服務(wù)器 PCB | 類載板、5G 模塊、汽車高端 PCB |

無論是 SAP 還是 mSAP,其核心邏輯均遵循 “‘種子層 + 電鍍加厚’替代傳統(tǒng)‘蝕刻減薄’”,但在流程細節(jié)上存在差異。以下分別拆解兩種工藝的關(guān)鍵步驟及技術(shù)要點。

SAP 工藝需經(jīng)過 6 個關(guān)鍵步驟,每個環(huán)節(jié)的參數(shù)控制直接影響最終 PCB 質(zhì)量:

? 步驟 1:基板預(yù)處理

選用玻璃纖維布基板(如 FR-4)或高頻基板(如 PTFE),通過 “脫脂→微蝕→粗化” 處理,去除基板表面油污及雜質(zhì),增加表面粗糙度。此步驟需控制微蝕深度(通常 50-100nm),確保后續(xù)化學(xué)鍍銅層的附著力。

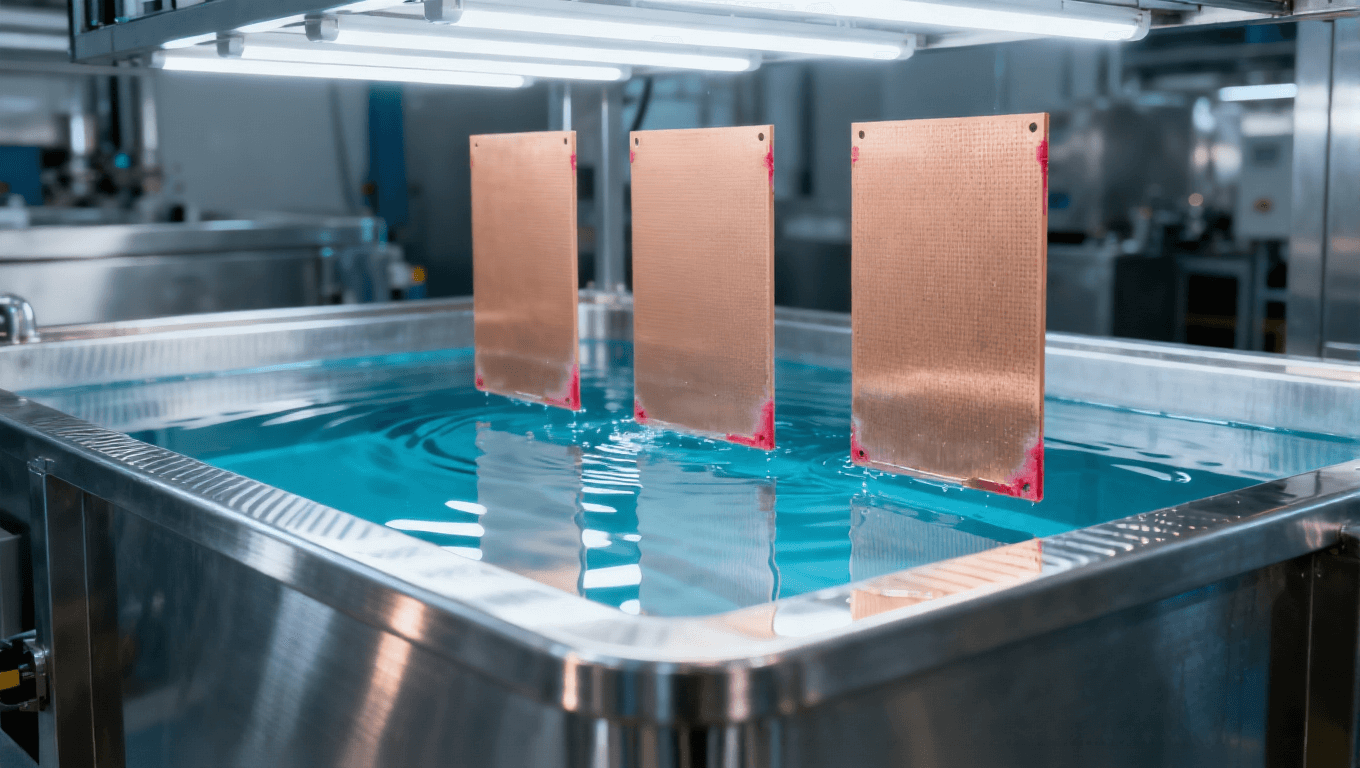

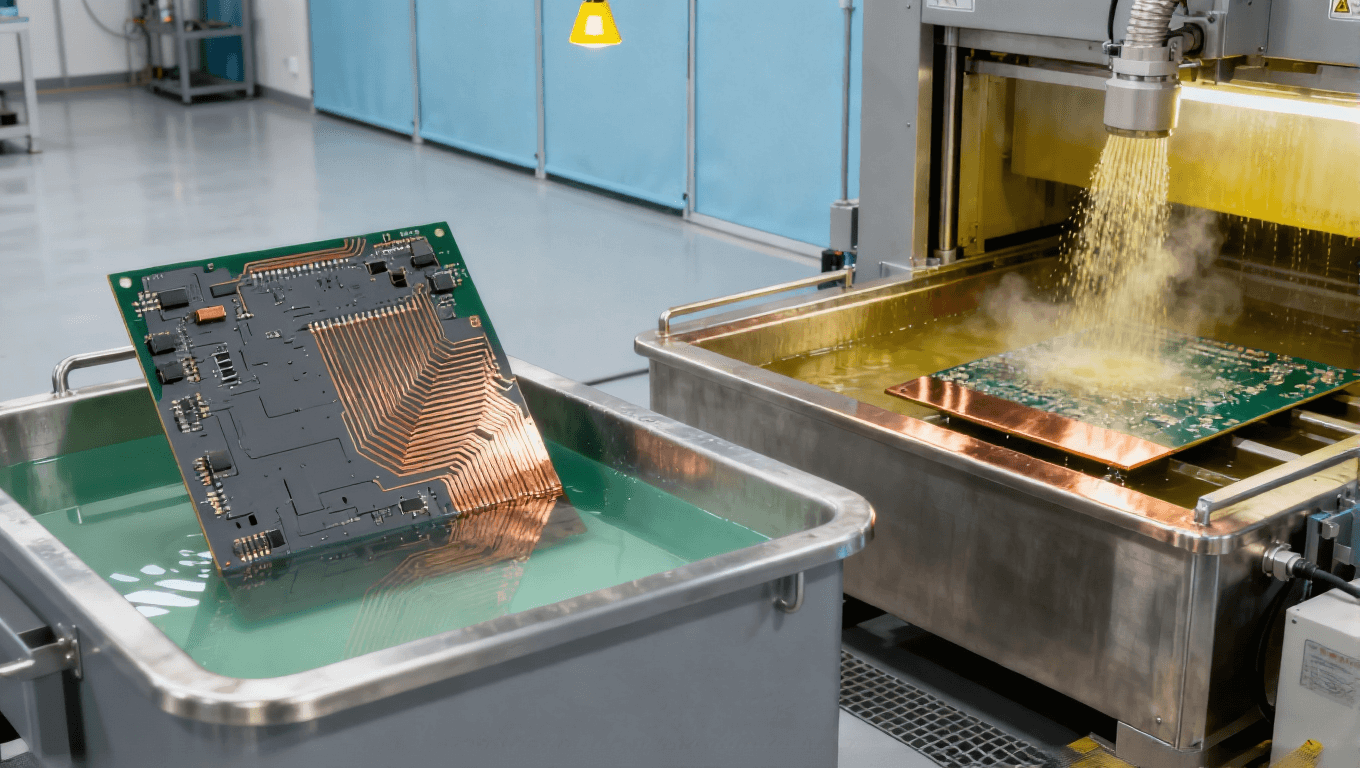

? 步驟 2:化學(xué)鍍銅(種子層形成)

將預(yù)處理后的基板浸入化學(xué)鍍銅液(主要成分:硫酸銅、甲醛、EDTA),在常溫(25-30℃)下反應(yīng) 15-20 分鐘,形成 2-5μm 的均勻薄銅層。這層銅是后續(xù)電鍍的 “種子”,需保證無針孔、無漏鍍。

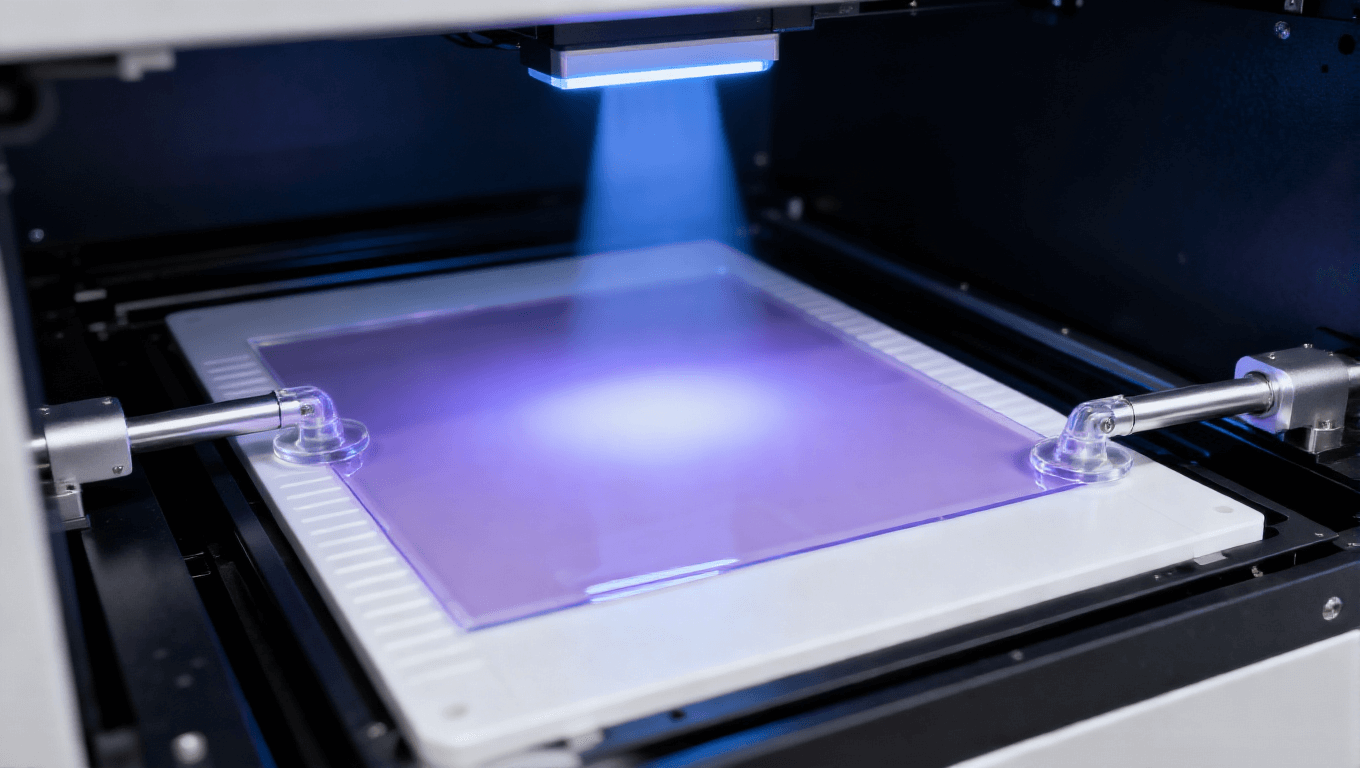

? 步驟 3:光刻膠涂覆與顯影

在化學(xué)鍍銅層表面涂覆感光光刻膠(干膜或濕膜),通過紫外光曝光(曝光能量 80-120mJ/cm2),將線路圖案轉(zhuǎn)移至光刻膠層;再用顯影液(如碳酸鈉溶液)去除未曝光區(qū)域的光刻膠,露出需電鍍加厚的線路區(qū)域。

? 步驟 4:圖形電鍍(線路加厚)

將顯影后的基板放入電鍍槽(電鍍液含硫酸銅、硫酸),以基板為陰極、純銅為陽極,通以 1-2A/dm2 的電流密度,電鍍 20-30 分鐘,使露出的銅層厚度從 2-5μm 加厚至 15-30μm(根據(jù)設(shè)計需求調(diào)整)。

? 步驟 5:光刻膠剝離

用剝離液(如氫氧化鈉溶液)去除線路表面殘留的光刻膠,此時基板表面形成 “加厚線路 + 未加厚的種子層” 兩種結(jié)構(gòu)。

? 步驟 6:閃蝕(去除多余種子層)

采用弱蝕刻液(如過硫酸銨溶液)輕微蝕刻(蝕刻時間 30-60 秒),去除未被電鍍線路保護的種子層(2-5μm),最終保留完整的加厚線路。此步驟需嚴格控制蝕刻時間,避免損傷目標線路。

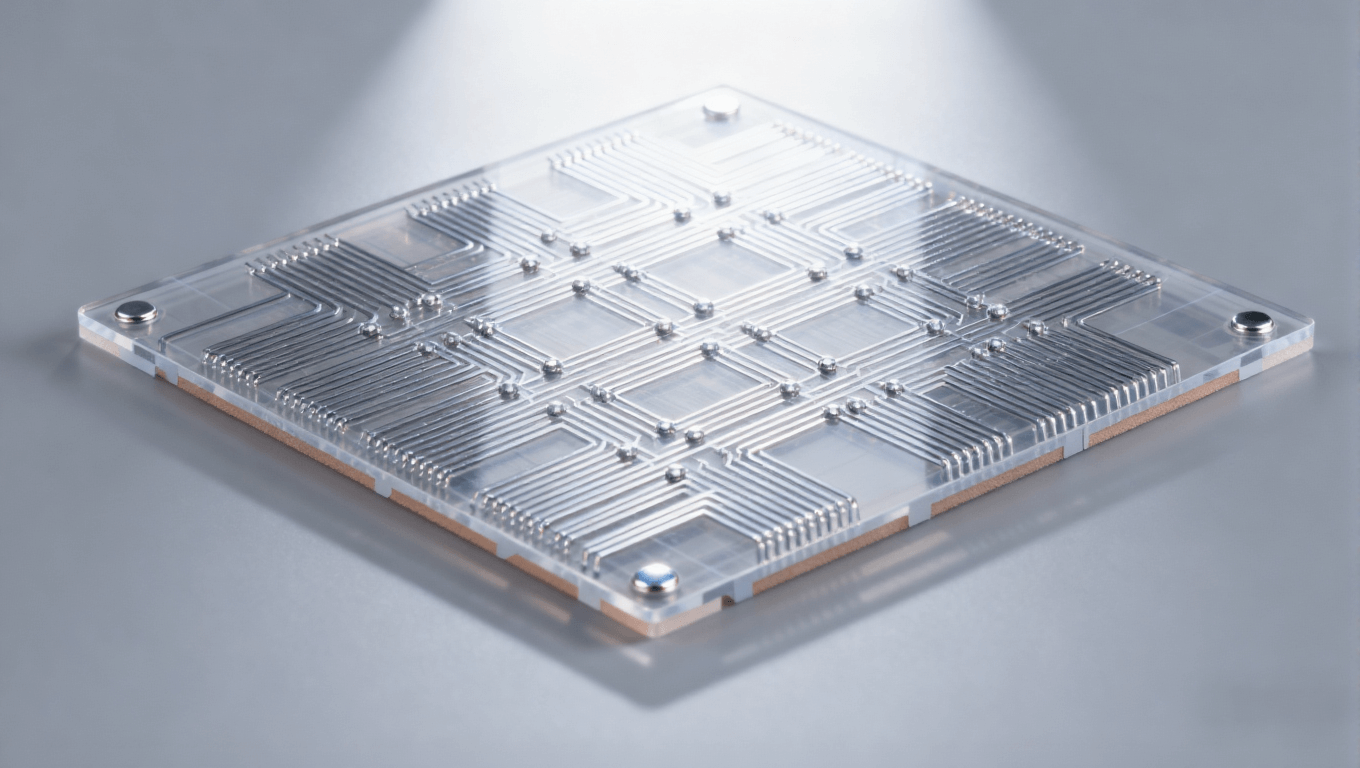

mSAP 在 SAP 基礎(chǔ)上進行了 3 處關(guān)鍵改良,以實現(xiàn)更高精度:

? 改良 1:超薄初始銅層制備

采用 “物理氣相沉積(PVD)+ 化學(xué)鍍銅” 復(fù)合工藝,先通過 PVD 形成 0.1-0.5μm 的金屬薄膜,再疊加化學(xué)鍍銅至 1-2μm,相比 SAP 的純化學(xué)鍍銅,初始銅層的均勻性提升 40%,為精細線路制造奠定基礎(chǔ)。

? 改良 2:差分蝕刻技術(shù)

傳統(tǒng) SAP 的閃蝕為 “一次性蝕刻”,而 mSAP 采用 “兩次差分蝕刻”:第一次蝕刻去除大部分多余種子層,第二次用低濃度蝕刻液(如鹽酸 + 雙氧水)精細修正線路邊緣,使線路邊緣粗糙度(Ra)控制在 1μm 以下,線寬偏差縮小至 ±1μm。

? 改良 3:光刻工藝升級

采用 “深紫外光刻(DUV)” 替代傳統(tǒng)紫外光刻,曝光分辨率從 30μm 提升至 10μm,同時搭配高精度顯影設(shè)備,解決細線路(≤20μm)的顯影殘留問題。

為凸顯半加成法的技術(shù)優(yōu)勢,需將其與 PCB 行業(yè)傳統(tǒng)的 “減成法”“半減成法” 進行對比,明確不同工藝的適用場景。

工藝類型 | 核心邏輯 | 線寬 / 線距能力 | 銅層均勻性 | 材料利用率 | 適用場景 |

減成法 | 基板覆銅→蝕刻去除多余銅 | ≥50μm | 較差(±10%) | 低(50%-60%) | 普通消費電子 PCB、玩具 PCB |

半減成法 | 薄銅基板→電鍍加厚→蝕刻 | 30-50μm | 一般(±8%) | 中(70%-80%) | 中端 HDI 板、路由器 PCB |

半加成法(SAP) | 無銅基板→化學(xué)鍍 + 電鍍 | 30-40μm | 良好(±5%) | 高(90%-95%) | 高端 HDI 板、服務(wù)器 PCB |

改良半加成法(mSAP) | 超薄種子層→差分蝕刻 | 15-25μm | 優(yōu)秀(±3%) | 高(95% 以上) | 類載板、5G 模塊、汽車高端 PCB |

從對比可見,半加成法(尤其是 mSAP)在 “高精度”“高材料利用率” 上具有絕對優(yōu)勢,但其工藝復(fù)雜度和設(shè)備投入也更高,因此主要用于高端 PCB 制造;而減成法因成本低、工藝簡單,仍適用于中低端產(chǎn)品。

為何半加成法能成為高端 PCB 制造的主流選擇?其核心優(yōu)勢可概括為四點:

隨著智能手機、可穿戴設(shè)備的 “微型化”,PCB 線路從 “毫米級” 向 “微米級” 跨越。mSAP 工藝可實現(xiàn) 15μm 線寬 / 15μm 線距(甚至更細),相比傳統(tǒng)減成法(≥50μm),線路密度提升 3 倍以上,能在相同基板面積上集成更多元器件,滿足設(shè)備小型化需求。

半加成法的銅層形成過程為 “化學(xué)鍍(均勻覆蓋)+ 電鍍(加厚)”,銅層晶粒更細小、結(jié)晶更致密,且無傳統(tǒng)減成法 “蝕刻殘留” 問題。測試數(shù)據(jù)顯示,mSAP 工藝制造的 PCB 銅層抗拉強度可達 350MPa 以上,耐彎折次數(shù)(-40℃~125℃循環(huán))比減成法產(chǎn)品提升 50%,適用于汽車電子、工業(yè)控制等對可靠性要求高的場景。

傳統(tǒng)減成法對基板表面平整度要求高,難以適配高頻基板(如 PTFE)、柔性基板(PI)等特殊材料。而半加成法的 “化學(xué)鍍銅” 可在非導(dǎo)體表面均勻成膜,即使是表面粗糙度較高的高頻基板,也能形成穩(wěn)定的銅層。這一特性使其在 5G 通信(需高頻基板)、柔性電子(需 PI 基板)領(lǐng)域具有不可替代的優(yōu)勢。

傳統(tǒng)減成法需蝕刻掉 70% 以上的覆銅,不僅浪費銅資源,還產(chǎn)生大量蝕刻廢液(含重金屬離子)。半加成法僅需蝕刻 “種子層”(占總銅量的 10%-20%),銅資源利用率提升至 90% 以上,蝕刻廢液排放量減少 60%,符合國家 “雙碳” 政策及 PCB 行業(yè)綠色制造趨勢。

半加成法(尤其是 mSAP)的技術(shù)優(yōu)勢使其在多個高端領(lǐng)域?qū)崿F(xiàn)規(guī)模化應(yīng)用,以下為四大核心場景:

類載板是 “介于 PCB 與 IC 載板之間的高端產(chǎn)品”,主要用于智能手機主板(如蘋果 iPhone、華為 Mate 系列),需承載 CPU、內(nèi)存等核心芯片。由于芯片引腳間距僅 0.3mm 以下,需線路精度達 20μm 以內(nèi),mSAP 工藝成為類載板制造的唯一選擇。目前全球類載板市場中,80% 以上的產(chǎn)品采用 mSAP 工藝,預(yù)計 2025 年市場規(guī)模將突破 50 億美元。

5G 通信模塊(如基站射頻單元、終端毫米波模塊)需使用高頻基板(如 PTFE),且線路密度高(需集成多通道信號線路)。半加成法可在 PTFE 基板表面形成穩(wěn)定銅層,同時 mSAP 的精細線路能力可減少信號串?dāng)_,提升模塊通信效率。國內(nèi)頭部通信企業(yè)(如華為、中興)的 5G 基站模塊已全面采用 mSAP 工藝。

新能源汽車的車載雷達、自動駕駛控制器等組件,需在 - 40℃~150℃的極端溫度下穩(wěn)定工作,且線路需耐受振動、沖擊。半加成法制造的 PCB 銅層附著力強、耐溫性好,可滿足汽車電子的 “車規(guī)級” 可靠性要求。目前特斯拉、比亞迪等車企的高端車型已采用 mSAP 工藝 PCB。

Mini/Micro LED 顯示屏的驅(qū)動板需為每顆 LED 芯片提供獨立線路,線路密度達 “每平方厘米千條以上”,線寬 / 線距需控制在 20μm 以內(nèi)。mSAP 工藝的精細線路能力可精準匹配這一需求,目前三星、京東方的 Mini LED 顯示屏驅(qū)動板已采用 mSAP 工藝量產(chǎn)。

在半加成法量產(chǎn)過程中,企業(yè)常面臨 “附著力不足”“精度偏差” 等問題,以下為三大典型問題及應(yīng)對方案:

? 問題表現(xiàn):后續(xù)電鍍或彎折測試時,銅層出現(xiàn)剝離。

? 核心原因:基板預(yù)處理不徹底(表面油污殘留、粗化不足);化學(xué)鍍銅液活性降低。

? 解決方案:

a. 優(yōu)化預(yù)處理流程:增加 “等離子清洗” 環(huán)節(jié),去除基板表面有機污染物;將微蝕深度提升至 80-120nm,增強表面粗糙度。

b. 實時監(jiān)控化學(xué)鍍銅液:定期檢測鍍液濃度(硫酸銅濃度控制在 8-12g/L),每 2 小時補充一次還原劑(甲醛),確保鍍液活性穩(wěn)定。

? 問題表現(xiàn):顯影后線路邊緣模糊,線寬偏差超過 ±2μm。

? 核心原因:光刻膠涂覆厚度不均;曝光能量不穩(wěn)定;顯影液溫度波動。

? 解決方案:

a. 采用 “狹縫涂布” 技術(shù)替代傳統(tǒng)輥涂,使光刻膠厚度偏差控制在 ±1μm 以內(nèi)。

b. 安裝曝光能量監(jiān)控儀,實時調(diào)整曝光能量(DUV 光刻控制在 100-110mJ/cm2)。

c. 為顯影槽加裝恒溫系統(tǒng),將顯影液溫度穩(wěn)定在 28±0.5℃。

? 問題表現(xiàn):線路不同區(qū)域的銅層厚度差超過 5μm,影響電流傳導(dǎo)穩(wěn)定性。

? 核心原因:電鍍槽內(nèi)電流分布不均;電鍍液攪拌不充分。

? 解決方案:

a. 在電鍍槽內(nèi)加裝 “輔助陽極”,優(yōu)化電流分布,使線路邊緣與中心的電流密度差縮小至 ±0.2A/dm2。

b. 采用 “空氣攪拌 + 噴淋攪拌” 復(fù)合方式,提升電鍍液流動性,確保銅離子均勻分布。

隨著電子技術(shù)的持續(xù)迭代,半加成法工藝將向 “更精細、更融合、更綠色” 方向發(fā)展:

目前 mSAP 的線寬能力為 15-25μm,未來通過 “極紫外光刻(EUV)+ 原子層沉積(ALD)” 技術(shù),可實現(xiàn) 5-10μm 的亞微米級線路,滿足 IC 載板(如先進封裝用載板)的制造需求,進一步模糊 PCB 與 IC 載板的技術(shù)邊界。

隨著 “系統(tǒng)級封裝(SiP)” 的普及,PCB 需與芯片封裝更緊密結(jié)合。未來半加成法將實現(xiàn) “PCB - 封裝一體化” 制造,即在 PCB 制造過程中直接完成芯片的局部封裝,減少封裝環(huán)節(jié),提升系統(tǒng)集成度。

一方面,將 “無氰化學(xué)鍍銅” 技術(shù)規(guī)模化應(yīng)用,替代傳統(tǒng)含氰鍍液,減少有毒物質(zhì)排放;另一方面,開發(fā) “可回收光刻膠”,通過溶劑回收實現(xiàn)光刻膠的循環(huán)利用,降低材料成本與環(huán)境污染。

PCB 半加成法工藝(SAP/mSAP)是 PCB 行業(yè)從 “中低端制造” 向 “高端智造” 升級的核心技術(shù)支撐。其高精度、高可靠性的特性,不僅滿足了消費電子、5G、汽車電子等領(lǐng)域的高端需求,更推動了 PCB 行業(yè)的技術(shù)迭代與產(chǎn)業(yè)升級。